La Waterloo Iron Works emploie une trentaine d’ouvriers, fondeurs, forgerons, mécaniciens, menuisiers et peintres, à qui elle verse, en 1870, un salaire annuel moyen de 300 $, soit 39 $ de plus que la rémunération des travailleurs de l’autre grande entreprise industrielle du village, la tannerie Shaw. (Publicité du Eastern Townships Gazetteer & General Business Directory, Smith & Co, St. Johns, 1867, p. 30.

Mise sur pied par Charles Allen et Daniel Taylor en 1835, la Waterloo Iron Works détient la particularité d’avoir été la seule fonderie d’envergure de l’histoire de la Haute-Yamaska. Jusqu’à sa fermeture définitive, au début des années 1920, cette industrie a toujours occupé le même emplacement, dans la rue de la Fonderie (Allen), à proximité des premiers moulins. C’est autour de ce pôle de développement que, dans les commencements de Waterloo, s’agglomèrent résidences, boutiques et commerces.

Dès l’ouverture de leur entreprise, qu’ils incorporent sous la raison sociale de Allen, Taylor & Co, les partenaires se spécialisent dans la fabrication de poêles à bois et d’équipement agricole. Tandis que Taylor gère le magasin général, fondé en 1839, où l’on écoule une partie de la production industrielle, Allen, un homme de grands talents mécaniques, s’occupe principalement des travaux de forge et de fonderie. Lorsque les fils Taylor et Allen prennent la relève de leur père, respectivement en 1858 et 1861, la répartition familiale des tâches est maintenue.

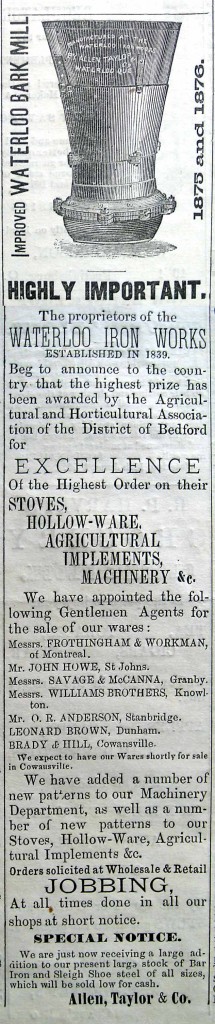

Ce moulin à pulvériser l’écorce de pruche, fabriqué et mis en marché par la firme Allen, Taylor & Co. depuis le milieu des années 1870, est utilisé couramment dans les tanneries de la région. Waterloo Advertiser, 3 mars 1876.

Quelques semaines après l’arrivée du chemin de fer du Stanstead, Shefford & Chambly, en août 1861, la Waterloo Iron Works enclenche l’agrandissement de ses installations. En ouvrant des marchés jusque-là inaccessibles, le chemin de fer permet à l’entreprise de connaître une expansion considérable, d’augmenter sa production, d’embaucher dix travailleurs supplémentaires, portant leur nombre à 30, et d’élargir la gamme des instruments mécanisés destinée aux scieries, meuneries, tanneries, fromageries et autres industries. Les tanneries, par exemple, qu’on retrouve à Warden, Waterloo, Granby, Mawcook, Adamsville et Roxton Falls en 1875, sont de grandes consommatrices d’équipement industriel, comme ces bark mills, de gros appareils qui servent à broyer l’écorce de pruche, un élément essentiel au traitement des peaux. La Waterloo Iron Works fabrique aussi des roues à eau et toute la gamme des outils et des machines nécessaires aux moulins à scie, qui sont une centaine dans la grande région de Waterloo en 1871. Par ailleurs, l’essor rapide de l’agriculture au cours de la période encourage l’utilisation de plusieurs instruments aratoires composés totalement ou partiellement de pièces en fer : charrues, cultivateurs, houes, herses, râteaux à foin. Quant à la fabrication des poêles à bois et à charbon, une des spécialités de l’entreprise, elle croît en proportion de l’augmentation rapide de la population régionale qui, à Waterloo même, passe de 400 à 2 500 habitants entre 1860 et 1875. Parmi les différentes marques d’appareils de chauffage et de cuisson fabriquées par la Waterloo Iron Works, le Mammoth, conçu en 1862, porte bien son nom avec sa boîte à feu de 53 pouces (1,34 m) de longueur et son poids de 700 livres (317,5 kg). Des cuisinières à fourneau surélevé ou surbaissé sont aussi produites sous les marques The Lion of the North et The Young Canada, alors que les box-stoves The Prince of Wales et The Albert misent sur le prestige de la royauté britannique pour conquérir le marché. À Granby, c’est par l’entremise du commerce de A. B. Gilmour que sont vendus les poêles à bois et toute la production de la Waterloo Iron Works.

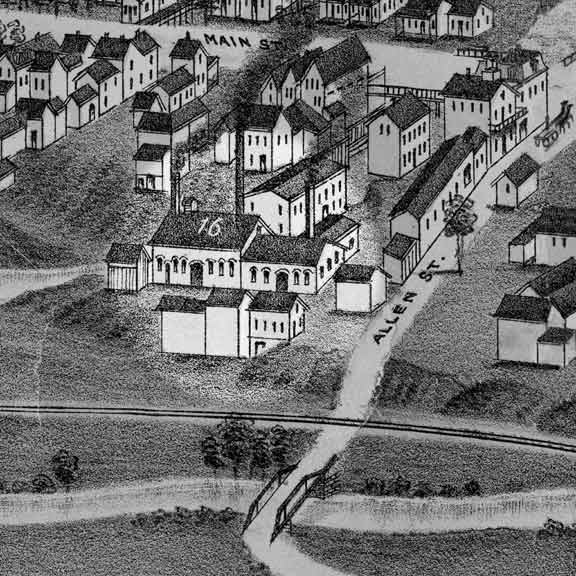

En septembre 1862, un an après le début des travaux d’agrandissements, la Waterloo Iron Works regroupe cinq bâtiments, serrés entre la rue de la Fonderie et la décharge du lac. Donnant sur la rue, un nouvel édifice de quatre étages se dresse : les deux premiers niveaux servent d’entrepôt pour les poêles et la machinerie et les étages supérieurs abritent l’atelier de ferblanterie, où sont produits des « vaisseaux » en fer blanc, des tuyaux et autres produits similaires sous la supervision de M. Kennedy, de Burlington, au Vermont. Derrière ce grand édifice, les entrepreneurs font aussi construire un moulin à carder la laine qui, quelque temps plus tard, est vendu à Jarvis Ellis, un entrepreneur de Waterloo. Un autre immeuble, d’une hauteur de trois étages, regroupe, au premier niveau, une boutique de forge avec marteau-pilon et, au deuxième, un atelier mécanique pour l’assemblage des scies circulaires, des planeurs à bois, de la machinerie pour moulins et manufactures et instruments aratoires, où on procède aussi au polissage des pièces de métal brut. M. Eastman, qui travaillait précédemment pour la compagnie Troy Iron Works, de New York, y dirige toutes les opérations. La menuiserie occupe le troisième étage de l’édifice. On y fabrique les moules destinés au métal en fusion ainsi que les pièces de bois pour les charrues et autres instruments agricoles ou industriels.

Installées dans un bâtiment percé de hautes cheminées, la fonderie et la chambre des moteurs constituent le cœur de la Waterloo Iron Works. La salle de fonte est divisée en deux parties. La première, nommée Brass Foundry, est réservée au travail des matériaux en bronze; on y trouve aussi une pierre à polir d’un poids de 1 600 livres (725,7 kg). Dans la deuxième partie, la Moulding Room, le fer en fusion est coulé dans des moules aux formes les plus diverses, selon qu’il s’agisse de fabriquer un poêle, une charrue, un moulin à écorce ou des ustensiles. D’une force nominale de 20 chevaux, la machine à vapeur, située dans un autre local, assure la mise en fonction des marteaux-pilons, soufflets, treuils et meules, parmi d’autres équipements de production. Pour alimenter le haut-fourneau, qui produit 200 à 300 tonnes de fonte par année, on a construit, le long de la rue de la Fonderie, un édifice de 120 pieds (36,6 m) pour entreposer le minerai, le charbon et le sable, l’étage supérieur abritant une vaste salle de démonstration.

Les installations de la fonderie Allen, Taylor & Co, rue de la Fonderie, en 1881. (Wellge, Henry, extrait de Bird’s Eye View, Waterloo, 1881, J.J. Stoner, Madison, Wis.)

À l’été 1877, à la suite d’une nouvelle phase d’expansion amorcée en 1875, la Waterloo Iron Works est devenue un véritable complexe industriel qui emploie 40 travailleurs et compte 10 édifices, parmi lesquels une nouvelle fonderie et un atelier mécanique en brique pour la fabrication des machines en fonte et en laiton. À la fin du XIXe siècle, signe des temps, on ajoute les moteurs électriques à la gamme des produits de l’entreprise. Les installations de la Waterloo Iron Works conservent sensiblement cet aspect jusqu’à ce que Frank Edwin Taylor ferme et vende, en 1911, mettant ainsi fin à une expérience industrielle de plus de soixante-quinze ans.

Si on ignore les circonstances particulières qui ont conduit à la fermeture de la Waterloo Iron Works, on en trouve les raisons fondamentales dans l’évolution générale de l’économie industrielle nord-américaine, qui, selon l’historien Albert Faucher, dans une thèse qui a fait école, défavorise l’industrie sidérurgique québécoise. Ces raisons sont relatives à l’éloignement du Québec des sources d’approvisionnement en minerai de fer et en charbon et à la concurrence grandissante des régions du sud de l’Ontario et des Grands lacs, mieux situées à cet égard et, de surcroît, plus densément peuplées.

En 1914, contre toute attente, la Waterloo Iron Works est rachetée par Alfred Choinière et Frank B. Perkins, dans une transaction d’un peu plus de 5 000 $ qui comprend les « usines et toutes les autres bâtisses et améliorations, y compris toutes les machines fixées à perpétuelle demeure, courroies, arbres de couche, engins, bouilloires, outils, patrons. » Mais à la différence du temps de Allen, Taylor & Co, la production se limite désormais aux poêles, aux cuves, bouilloires et auges à foin. Après un sursaut d’activités alimenté par la production de guerre (1914-1918), l’entreprise ferme définitivement ses portes au début des années 1920.

Mario Gendron

©Société d’histoire de la Haute-Yamaska

Sources :

- Mario Gendron, « Quelques données sur le développement économique de Waterloo (1875-1895) », Revue d’histoire du comté de Shefford, v.1, no 2 (2e trimestre 1980), p. 28-52.

- Mario Gendron et Richard Racine, Waterloo, 125 ans d’histoire, Granby, Société d’histoire de Shefford, 1992, 123 p.

- Cyrus Thomas, History of Shefford, Montréal, Lovell Printing & Publishing, 1877, 95 p.

- Albert Faucher, Québec en Amérique au XIXe siècle, Montréal, Éditions Fides, 1973, p. 165-166.

- Claude Blouin, « La mécanisation de l’agriculture entre 1830 et 1890 », Agriculture et colonisation au Québec, Montréal Boréal Express, 1980, p. 93-111.

- The Advertiser, 25 septembre 1862.

- Le Journal de Waterloo, 24 février 1898.

- Recensement du Canada, 1871, bobines C-10073 et C-10074.